Поликарбонат не так давным-давно стал использоваться в частном строительстве, но уже получил широкое распространение. Небольшой вес, рослая прочность, отличная устойчивость к атмосферному воздействию и температурным перепадам позволили этому материалу с легкостью заменить стекло и отдельные облики покрытий. Выполнить монтаж поликарбоната своими руками не составит труда, если ведать определенные правила.

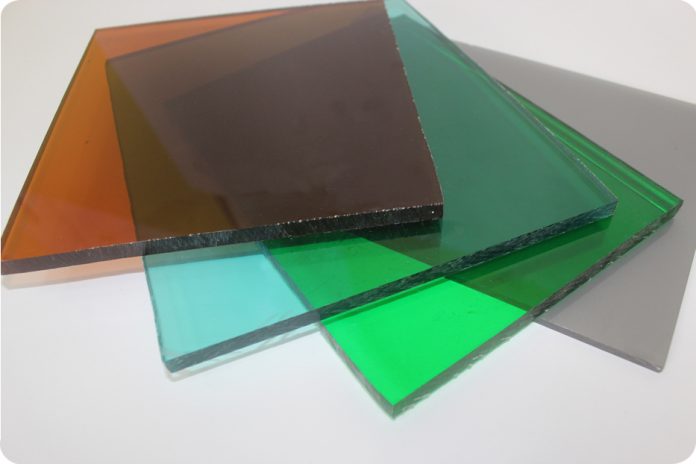

Монолитный поликарбонат

Содержание пошаговой инструкции:

Содержание:

Облики поликарбоната

В зависимости от способа изготовления поликарбонат делится на виды:

- сотовый;

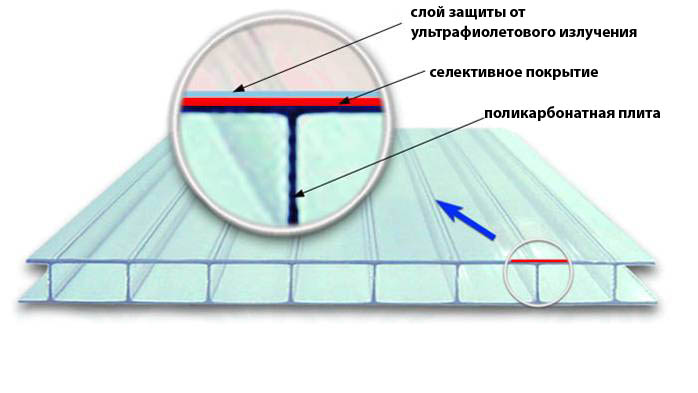

Структура листа поликарбоната

- монолитный;

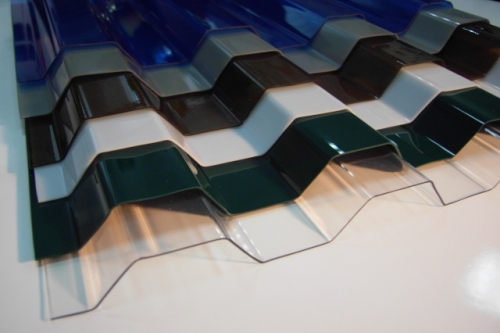

- профилированный.

Самым востребованным почитается двух- и трехслойный сотовый поликарбонат, толщина листов которого варьируется от 4 до 35 мм. Его повсеместно используют при сборке оранжерей и оранжерей, для навесов над бассейнами и автомобилями, козырьков разнообразных форм и размеров, а также балконных и иных перегородок.

Сотовый поликарбонат

Сотовый поликарбонат

Благодаря пустотелой структуре, материал обладает рослой теплоизоляцией и хорошо заглушает звуки. Сотовый поликарбонат пропускает 80% светового спектра, пять гнется, не горит, весит в 16 раз меньше стекла аналогичной толщины и в 7 раз легче пластиковых панелей.

Монолитный поликарбонат в частном стройке используется для изготовления балконных и межкомнатных перегородок, остекления мансардных помещений и оконных проемов. Он в сотни раз превышает по прочности стекло, при этом имеет весьма эстетичный вид. Поверхность поликарбоната устойчива к механическому воздействию, а потому поцарапать или проколотить ее достаточно сложно.

Монолитный поликарбонат

Профилированный поликарбонат представляет собой ювелирные прозрачные листы волнообразной формы. Больше всего он подходит для изготовления и ремонта кровельного покрытия. Его прочность гораздо рослее, чем у монолитного, а срок службы исчисляется десятилетиями. Даже под воздействием негативных температур, атмосферных осадков, солнечных лучей поверхность поликарбоната не теряет первоначальной конфигурации.

Профилированный поликарбонат

Расположение панелей при установке

Приступая к монтажу поликарбонатных панелей необходимо соблюдать следующие правила:

- при вертикальном креплении листов ребра жесткости непременно направляются по вертикали;

- при укладке покрытия под наклоном ребра жесткости направляются вдоль скатов;

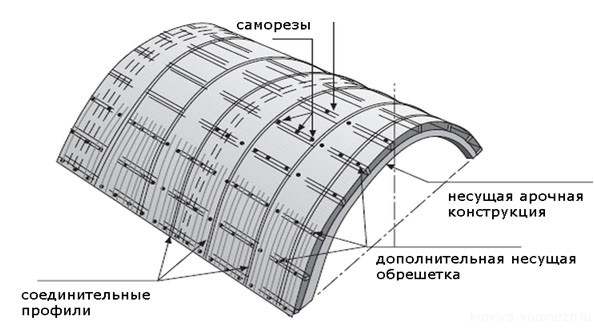

- при монтаже арок ребра жесткости располагаются по дуге.

Такое благосклонность требуется для выхода конденсата из полостей листа, который образуется при перепадах температур. По этой же вину нижние срезы нельзя закрывать плотно. А вот верхние кромки панелей непременно закрывают специальной лентой или профилем, чтобы исключить забивание ячей пылью, снегом, дождевой водой и мусором.

Правила монтажа поликарбоната

Технология монтажа сотового поликарбоната

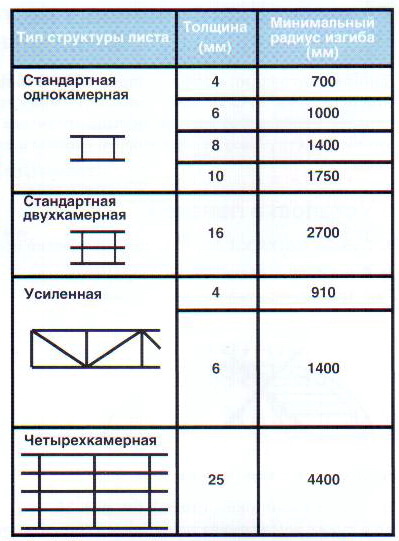

При сборке многообразных арок изгиб листа не должен превышать указанный на маркировке радиус, размер которого отличается для каждого вида панелей. Несоблюдение данного правила повергнет к поломке панели. Наружную сторону листов прикрывает защитная пленка с маркировкой, и удалять ее рекомендуется лишь после установки поликарбоната.

Технология раскроя панелей

Технология раскроя панелей

Типовая ширина поликарбонатного листа составляет 2,1 м, длина листов – 6 и 12 м. Для обустройства навеса или переборки это слишком много, поэтому материал требуется разрезать. Неправильный открой панелей повреждает защитное покрытие и кромки поликарбоната, что может испортить внешний вид конструкции. Спокойнее всего использовать для разрезания высокоскоростную циркулярную пилу с твердосплавными дисками. Чтобы кромки среза были максимально ровными, диск должен иметь тонкие неразведенные зубья.

В процессе резки панель следует надежно зафиксировать, чтобы выключить малейшие вибрации. Верхнюю пленку нельзя снимать на этом этапе, ведь она отстаивает покрытие от микроскопических повреждений при распиле. У разрезанных панелей следует очистить внутренние полости от стружки, так как она будет препятствовать независимому вытеканию конденсата.

Правила сверления отверстий

Сверление материала

Для сверления поликарбонатных панелей хватают стандартные сверла различного диаметра. При этом существует несколько значительных правил:

- минимально допустимое расстояние от кромки панели до отверстия равняется 4 см;

- дыры под крепежи должны располагаться между ребрами жесткости;

- диаметр крепежных дыр должен превышать сечение ножки термошайбы на 2-3 мм;

- минимальный угол сверления составляет 90 градусов, максимальный 118 градусов;

- угол заточки сверла равняется 30 градусам.

Несоблюдение этих правил повергнет к деформации и перекосу листа при монтаже, а также снизит надежность крепления и теплоизоляцию материала. При закреплении листов большенный длины все отверстия должны иметь эллипсовидную форму и направление вдоль ребер жесткости.

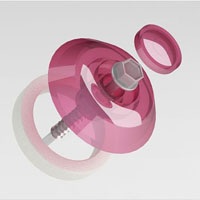

Термошайба для самореза

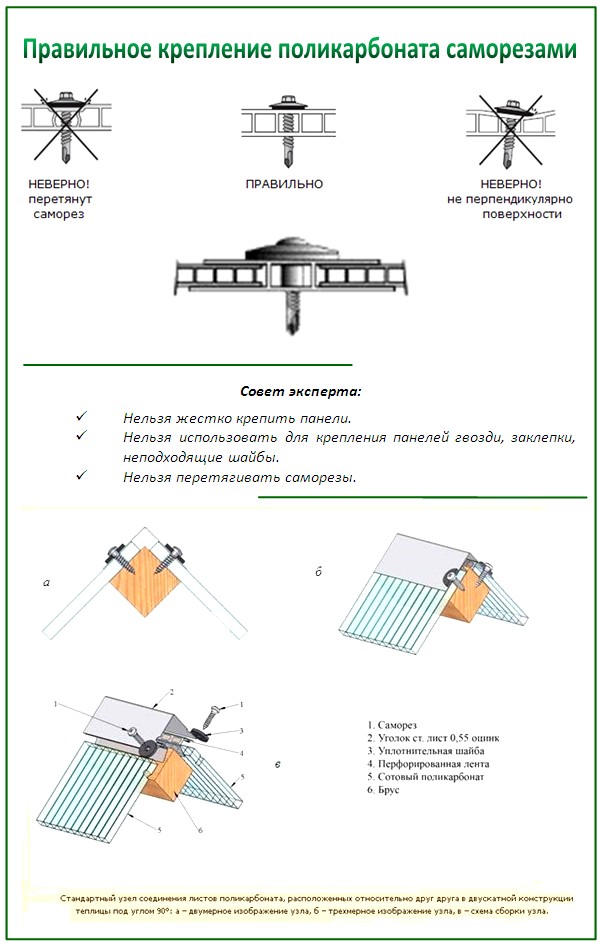

Для крепления поликарбонатных листов к металлическим и иным поверхностям используют саморезы, оснащенные термошайбами. Ножка термошайбы должна отвечать толщине панели: слишком короткие ножки приведут к перетягиванию крепежей и прогибу листа, чересчур длинные не смогут обеспечить плотность прилегания материала. Саморезы располагают не пуще, чем через 30-40 см. Крепить панели гвоздями или заклепками нельзя.

Крепление поликарбоната с поддержкой термошайб

Способы соединения панелей

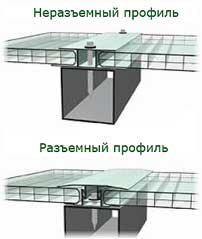

Смежные панели соединяют между собой разъемными и неразъемными профилями. Эти детали подают возможность без особых усилий собрать из листов конструкцию любых размеров и конфигураций.

Способы соединения панелей

Соединение разъемными профилями

Разъемные профили назначены для соединения панелей толщиной от 6 до 16 мм. Они изготавливаются из двух частей: основания и покрышки с замком. Каждый профиль способен удерживать 2 листа шириной 50-105 см; на прилегающих к стене участках используют пристенный профиль, а для соединения панелей под ровным углом — уголковый. Крепятся все виды профилей на саморезы.

Монтаж панелей производится так:

- просверливают нательную часть профиля в нескольких местах;

- крепят основание к продольному каркасу;

- укладывают материал с обеих сторонок профиля, оставляя зазор не менее 5 мм;

- берут деревянный молоток, и с его поддержкой защелкивают крышку;

- торцы крайних профилей закрывают плотными заглушками.

Соединение неразъемными профилями

Пазы профиля по ширине должны непременно соответствовать толщине листов – 4-6 мм, 8 или 10 мм. В пазы вставляют панели необходимого размера, а затем крепят профили к продольной раме конструкции. В качестве крепежей используются саморезы; шаг крепления равняется 30 см. Этот способ применяют преимущественно для заделки кромок панелей вертикальных конструкций, какие не подвергаются большим нагрузкам. Это объясняется невысокой надежностью соединений и низенькой герметизацией стыков между листами.

Герметизация торцов

Общие принципы монтажа сотового поликарбоната

Сотовый поликарбонат спрашивает обязательной герметизации стыков и торцов. Верхние срезы обычно закрывают самоклеящейся лентой из алюминия, а вот использовать обыкновенный скотч для этих целей нельзя. Поверх алюминиевой ленты укрепляют торцевые профили из поликарбоната, очень надежные и эстетичные на вид. Нижние срезы невозможно герметизировать, иначе конденсат будет накапливаться внутри полостей и при замерзании сломает ячейки. Для защиты нижних торцов применяется перфорированная самоклеющаяся лента и все тот же торцевой профиль, в каком следует сделать отверстия для стока воды.

Монтаж сотового поликарбоната

В пунктах, где необходима максимальная герметичность, используют алюминиевые профили с резиновыми уплотнителями. На арках оба торца закрываются прободанной лентой. Оставлять открытыми верхние или нижние срезы недопустимо.

Монтаж сотового поликарбоната

Монтаж сотового поликарбоната

Расчет температурного расширения

Выполняя монтаж панелей своими дланями, следует учитывать деформацию материала от температурных колебаний. У прозрачного сотового поликарбоната, а также у панелей белоснежного цвета коэффициент расширения составляет 0,065 мм на один градус для квадратного метра площади. Рассчитать допустимое расширение не сложно: вначале определяют наибольший перепад годовой температуры, а затем умножают его на коэффициент.

Так, если самая высокая температура достигала отметки плюс 50 градусов, а наименьшая составляла минус 40 градусов, перепад равняется 90; умножив его на 0,065, получают 5,85 мм на одинешенек квадратный метр. То есть, арка длиной 10 м в жаркий день может еще удлиниться на 58,5 мм.

Цветной поликарбонат имеет свойство нагреваться на 10-15 градусов мощнее, поэтому коэффициент расширения составляет 6,5 мм. Чем меньше значение перепада температур, тем меньше расширяется материал. Термические зазоры в коньковых и угловых соединениях, а также в пунктах крепления саморезов позволяют избежать серьезных деформаций и разрывов покрытия.